Reproduzierbare Präzision im Kunststoffspritzguss

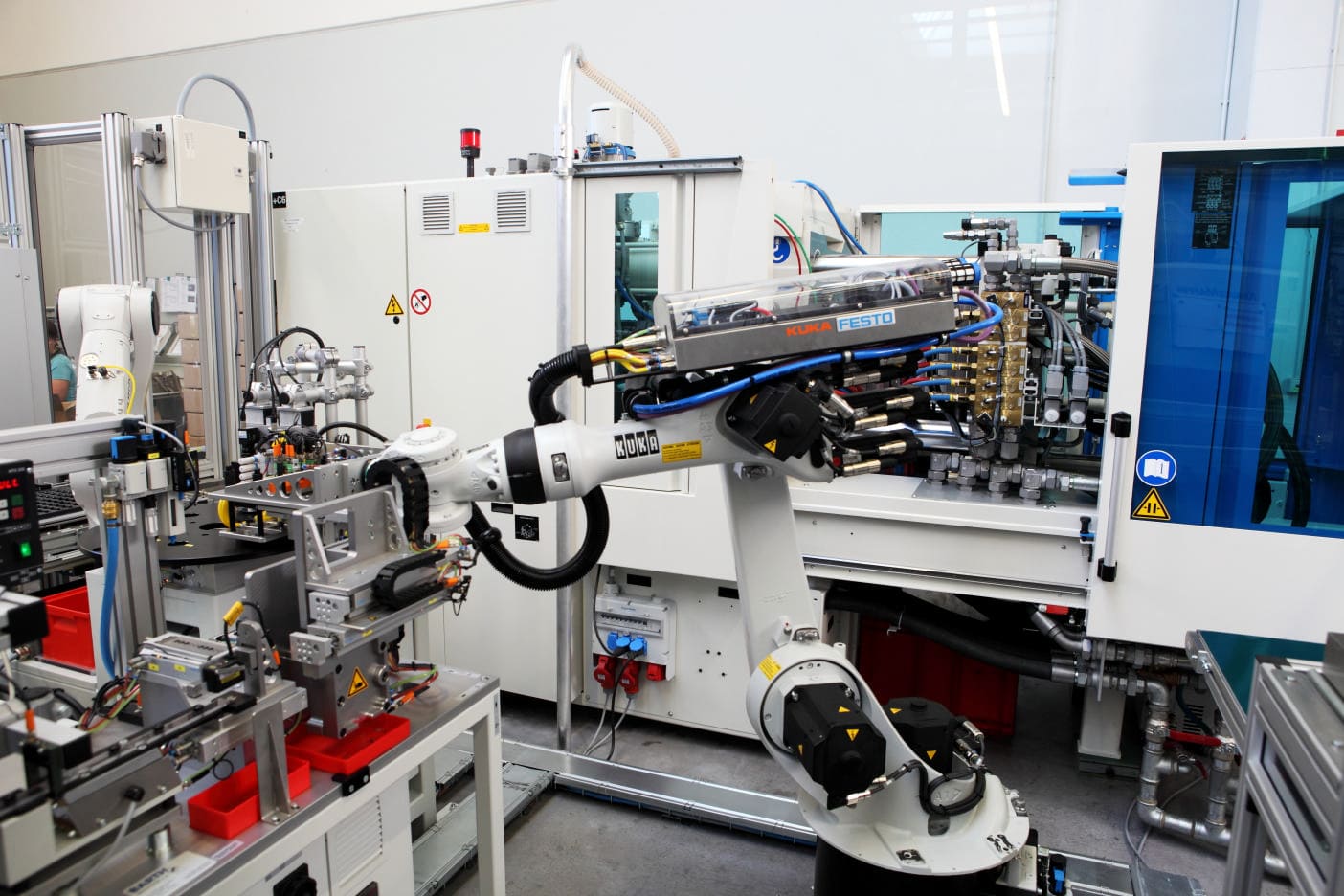

Um unsere Kunden mit hochwertigsten und effizient gefertigten Produkten zu beliefern, investiert Gebr. Schwarz stetig in modernste Produktionsanlagen mit Robotersystemen. Zusätzlich zu den bereits bestehenden Automatisierungslösungen von KUKA, wurde eine weitere Produktionsanlage mit zwei parallel arbeitenden sechsachsigen Robotern integriert.

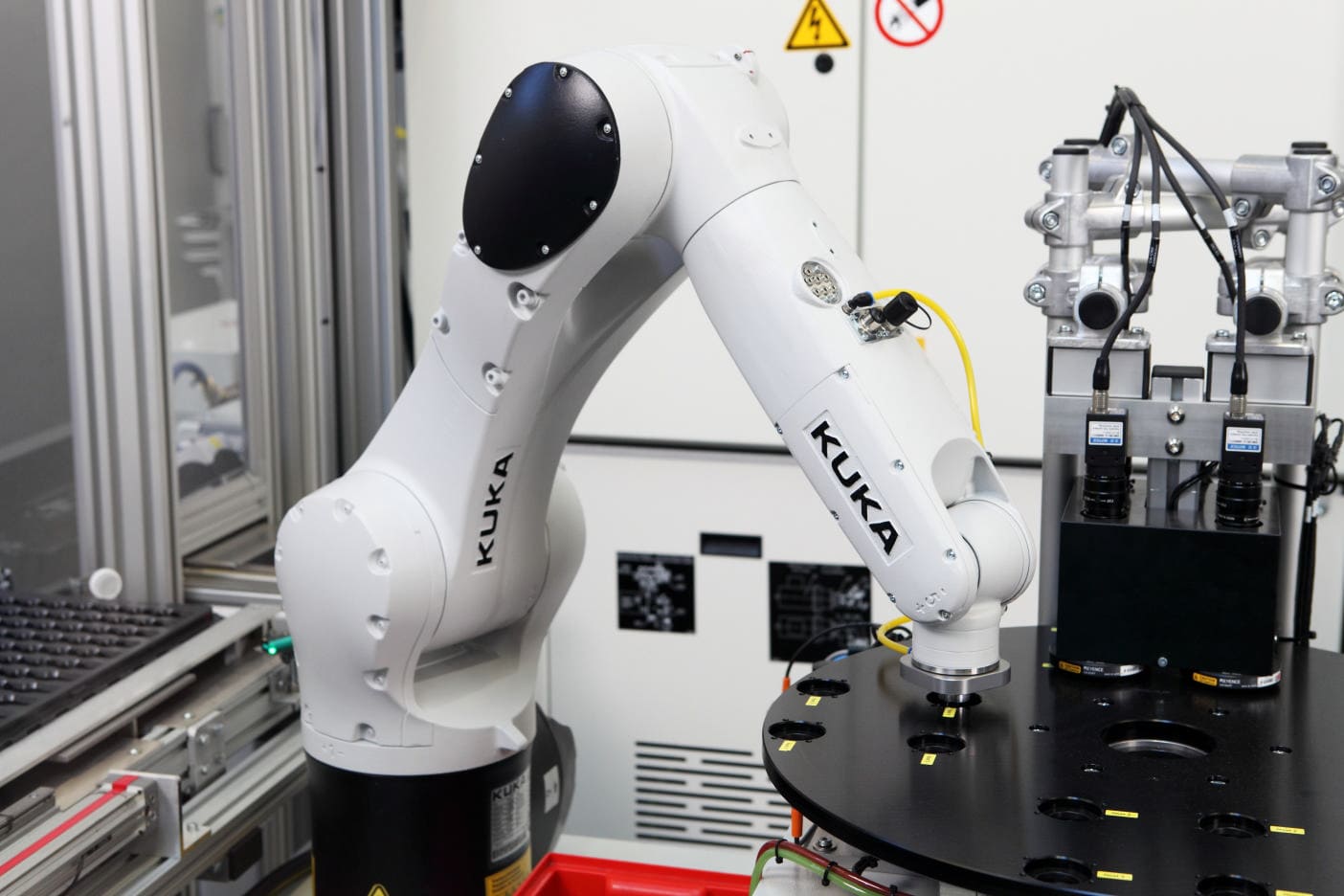

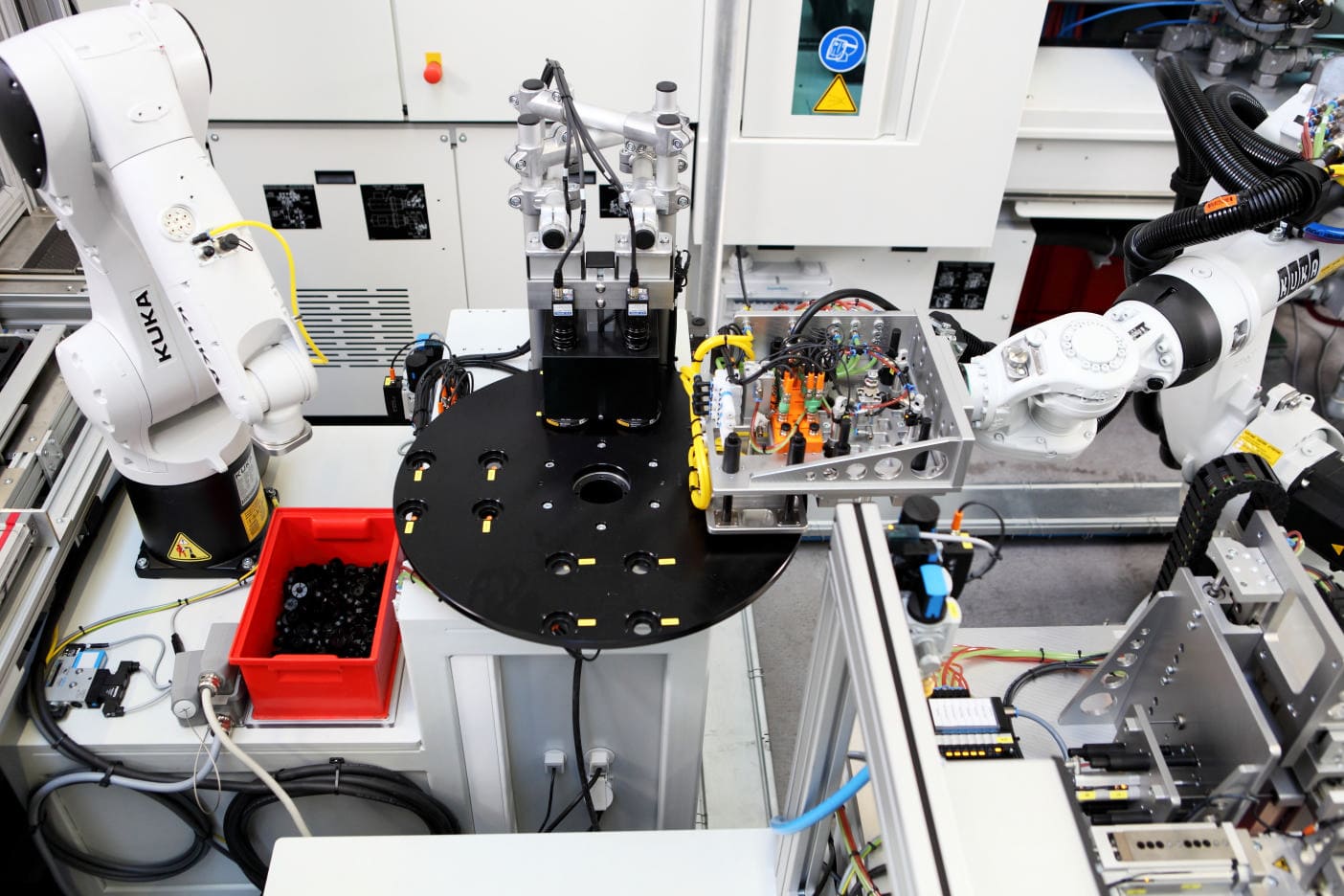

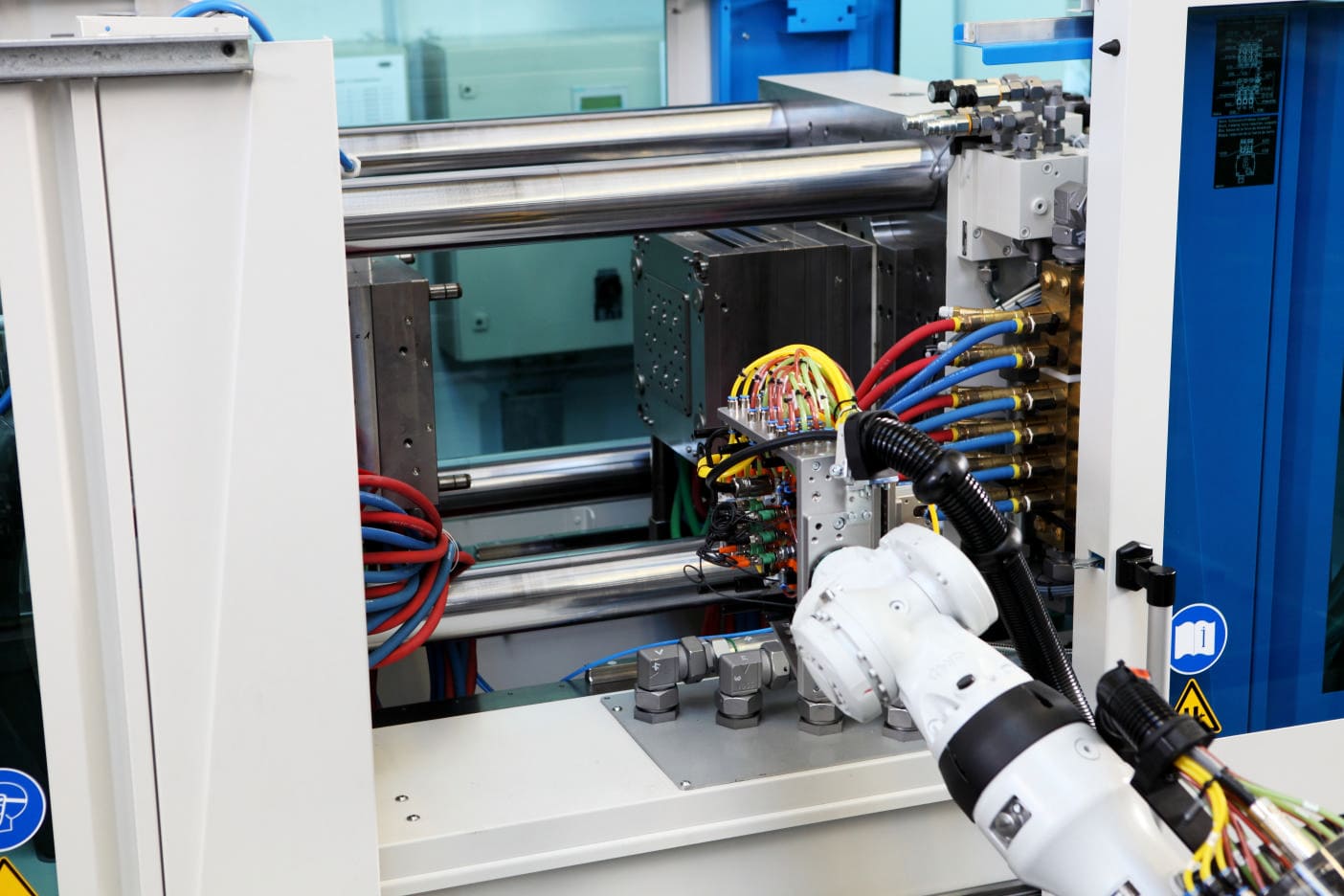

Dem KUKA KR 16 werden zur Herstellung von Ventilatoren Wellen zugeführt, welche in ein Spritzgießwerkzeug eingelegt werden. Das Einlegen der sehr kleinen Bauteile muss dabei absolut lagegerecht erfolgen, wofür ein Laser zuvor die exakte Stellung ausmisst. Im Anschluss an den Kunststoffspritzguss entnimmt der Roboter die fertig gegossenen Lüfter aus dem Werkzeug und übergibt sie in die Prüfstation, wo sie mit einer Kamera inspiziert werden. Der KUKA KR 6 nimmt dann die finalen Bauteile einzeln aus der Prüfstation und legt sie auf palettierte Trays ab. „Nur ein Roboter kann diese Prozessschritte zuverlässig durchführen. Denn die menschliche Hand würde auf dem Bauteil Korrosion verursachen und darf es daher nicht berühren. Und mit Handschuhen kann man die sehr kleinen Wellen nicht mehr greifen“, erklärt Zlatko Roginic, Fertigungsleiter bei der Gebrüder Schwarz GmbH.

Die Herstellung der komplexen Kunststoff-Spitzgießkomponenten erfordert ein Höchstmaß an Präzision, Reproduzierbarkeit und Taktzeit gleichermaßen. Zudem ist nur der Roboter in der Lage, die vorgegebene Zykluszeit und Prozesssicherheit zu gewährleisten.

Die Mitarbeiter der Gebrüder Schwarz wurden im Umgang mit den neuen KUKA Robotern und in Hinblick auf die neuen Automatisierungstechniken intensiv geschult. „Mit der roboterbasierten Lösung werden wir die Produktivität spürbar steigern – bei gleichbleibender, hoher Qualität“, so Roginic. Die gefundene Lösung diene zudem als Pilotprojekt für ähnliche Herausforderungen in der Zukunft.

Ein Video zur Automatisierungsanlage wurde von KUKA auf YouTube bereitgestellt.